Распространение металлической 3D-печати на орбите

Sep 06, 2024

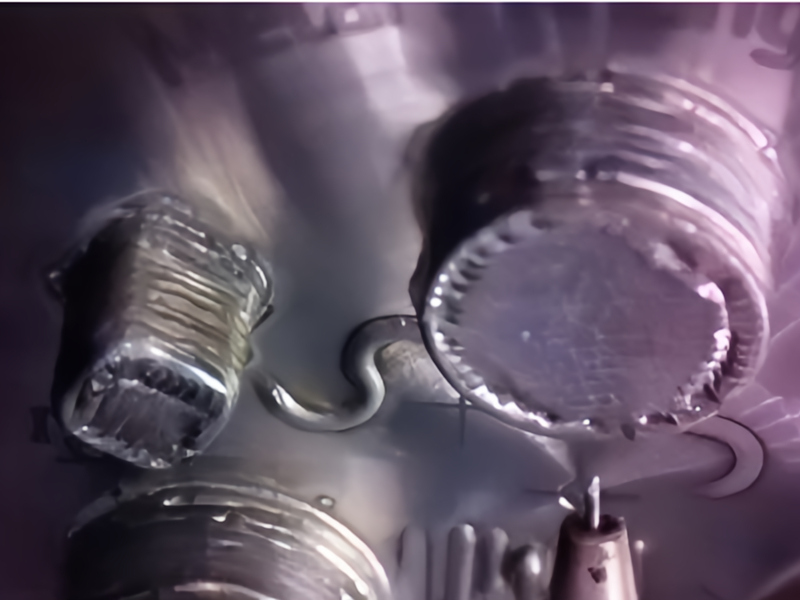

В августе 2024 года революционное достижение на Международной космической станции (МКС) произвело революцию в области производства металлов — успешное использование технологии 3D-печати для готовые детали из листового металла в космосе впервые. Этот подвиг не только знаменует собой значительный скачок в космическом производстве, но и прокладывает новые пути для будущих исследований космоса, а также миссий по орбитальному производству и техническому обслуживанию. Эта новаторская миссия, возглавляемая Европейским космическим агентством (ЕКА), доказала возможность печати металлических деталей в условиях микрогравитации. Металлический 3D-принтер, разработанный Airbus и его партнерами при финансовой поддержке ЕКА, прибыл на МКС в январе 2024 года. Его основная цель — изучить возможность печати металлических деталей в такой уникальной среде. Традиционные миссии по исследованию космоса требуют, чтобы все детали производились на Земле и транспортировались на орбиту, а этот процесс является дорогостоящим и сложным с точки зрения логистики. Применение технологии 3D-печати металлом позволяет астронавтам потенциально производить инструменты, детали и даже запасные части непосредственно на орбите, экономя время, сокращая затраты и повышая самодостаточность космических миссий, особенно для долгосрочных миссий. Из-за воздействия микрогравитации космическое производство намного сложнее, чем производство на Земле. Традиционные методы производства полагаются на гравитацию для размещения материалов и управления технологическим процессом, а в условиях микрогравитации поведение таких процессов, как осаждение расплавленного металла, непредсказуемо. Инженерам пришлось разработать новые стратегии и технологии, чтобы адаптировать процесс 3D-печати к этим сложным условиям. МКС предоставила уникальную платформу для тестирования этих проблем и разработки жизнеспособных решений. После того, как принтер прибыл на МКС, ключевую роль в установке аппарата сыграл астронавт Андреас Могенсен. Безопасность была главным приоритетом проекта: принтер был герметично закрыт, чтобы предотвратить попадание вредных газов или частиц в атмосферу МКС. Этот процесс также включал тщательный контроль внутренней среды принтера, чтобы минимизировать риски во время работы. Фактически процесс 3D-печати начался с нанесения нержавеющей стали. В отличие от традиционных настольных 3D-принтеров, в которых используются пластиковые нити, в этом принтере используется проволока из нержавеющей стали, расплавленная мощным лазером, который нагревает металлическую проволоку до температуры более 1200°C и наносит ее слой за слоем на движущуюся платформу. К середине июля 2024 года команда успешно напечатала 55 слоев, что ознаменовало завершение половины первого образца. Это достижение знаменует начало так называемой «круизной фазы», когда команде удалось ускорить процесс печати. Эти оптимизации сделали работу принтера более эффективной, увеличив ежедневное время печати с 3,5 часов до 4,5 часов. Успешное применение технологии 3D-печати металлами не только обеспечивает большую гибкость и самодостаточность космических миссий, но и оказывает глубокое влияние на область металлообработка и производство. Эту технологию можно использовать для производства всего: от запасных частей до крупных конструкций в космосе, поддерживая долгосрочное исследование и колонизацию других планет. Поскольку технологии продолжают развиваться и совершенствоваться, мы можем рассчитывать на новые инновации и прорывы в области космического производства посредством 3D-печати металлами.

ЧИТАТЬ ДАЛЕЕ

Русский

Русский English

English Français

Français Deutsch

Deutsch Español

Español Português

Português Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي