Новый процесс выплавки сплавов в Германии: новая глава в «зеленой» трансформации

Aug 08, 2024

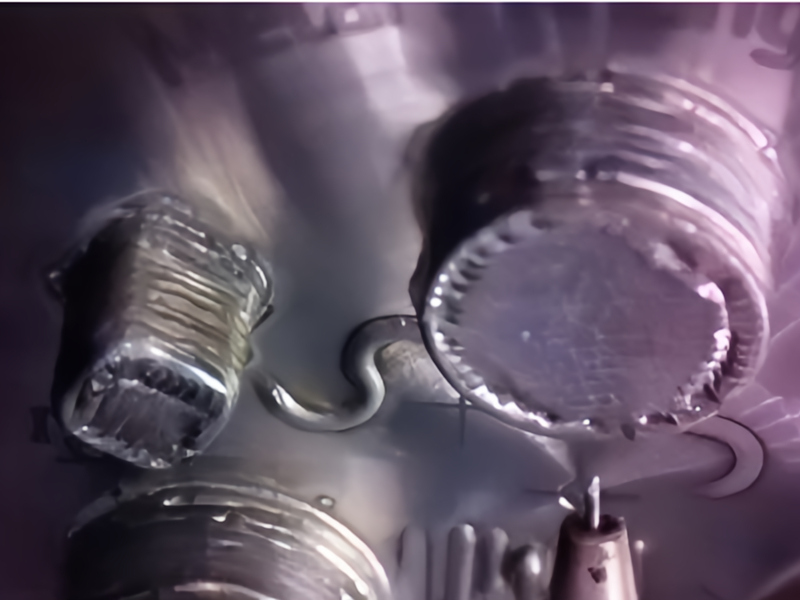

В обширной истории производства металлов выплавка сплавов всегда была важным, но сложным процессом. Традиционные методы в значительной степени полагаются на высокотемпературное плавление, которое не только потребляет огромное количество энергии, но и выделяет значительные количества углекислого газа. Поскольку глобальное внимание к защите окружающей среды и устойчивому развитию усиливается, поиск более экологичного и эффективного процесса выплавки сплавов стал насущной потребностью в отрасли. Именно на этом фоне широкое внимание привлекло инновационное достижение немецких исследователей — появился новый процесс выплавки сплавов. Путь Германии к инновациям в области «зеленой плавки» Новый немецкий процесс выплавки сплавов, по сути, отказывается от традиционного подхода к высокотемпературной плавке и вместо этого использует водород в качестве восстановителя для прямого преобразования твердых оксидов металлов в блочные сплавы при более низких температурах. Этот сдвиг, хотя и кажется простым, воплощает в себе огромные технологические достижения и экологическую значимость. Во-первых, работа при низких температурах резко снижает потребление энергии, тем самым уменьшая выбросы парниковых газов. Во-вторых, использование водорода дополнительно повышает чистоту процесса плавки, поскольку в результате реакции между водородом и оксидами металлов образуется безвредный водяной пар. Что еще более важно, сплавы, полученные с помощью этого нового процесса, не уступают сплавам, полученным традиционными методами, а в некоторых аспектах даже демонстрируют превосходные механические свойства. Все эти факторы делают новый процесс выплавки сплавов в Германии важной вехой в «зеленой» трансформации металлургической промышленности. Представьте себе завод, на котором вместо ревущих печей и клубов дыма есть тихие машины, эффективно работающие при более низких температурах и производящие сплавы, которые являются одновременно экологически чистыми и высокоэффективными. Это видение, которое воплощает в себе новый процесс плавки в Германии, и это видение, которое перекликается с чаяниями многих в отрасли и за ее пределами. Связь между новым процессом и Изготовление металлических деталей Обработка Интеграция нового немецкого процесса выплавки сплавов в процесс изготовления металлических деталей представляет собой поворотный сдвиг в цепочке создания стоимости в отрасли. Традиционный процесс изготовления металлических деталей часто начинается с выплавки сырья в сплавы, которым затем придают форму, подвергают механической обработке и отделывают различные детали. Однако ограничения традиционных методов плавки, такие как высокое потребление энергии и воздействие на окружающую среду, могут накладывать ограничения на эффективность и устойчивость всего процесса. Появление этого нового процесса выплавки сплавов открывает возможность изменить правила игры. Производя сплавы с улучшенными механическими свойствами и уменьшенным воздействием на окружающую среду, компания закладывает основу для более эффективной и экологически ответственной обработки металлических компонентов. Например, использование этих сплавов в автомобильных компонентах может привести к созданию более легких и прочных автомобилей с повышенной топливной эффективностью, тем самым снижая выбросы парниковых газов в течение их жизненного цикла. Аналогичным образом, в аэрокосмической отрасли внедрение этих сплавов может позволить разрабатывать более эффективные конструкции самолетов, способствуя постоянному стремлению отрасли к устойчивому развитию. Более того, способность нового процесса производить сплавы при более низких температурах может также упростить последующие этапы обработки. Сплавы с более низкими температурами могут требовать меньше энергии для формовки и механической обработки, что снижает общие затраты и повышает производительность. Кроме того, чистота сплавов может свести к минимуму необходимость последующей обработки, такой как травление или удаление окалины, что еще больше снижает количество отходов и воздействие на окружающую среду. Взаимосвязь между новым немецким процессом выплавки сплавов и обработкой изготовления металлических деталей является взаимной. Производя превосходные сплавы с меньшим воздействием на окружающую среду, этот процесс создает основу для более устойчивой и эффективной обработки металлических компонентов в различных отраслях промышленности. Это свидетельство силы инноваций в продвижении «зеленой» трансформации металлургического сектора.

ЧИТАТЬ ДАЛЕЕ

Русский

Русский English

English Français

Français Deutsch

Deutsch Español

Español Português

Português Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي